ポカヨケの重要性

人的ミスを気付けるようにする、もしくは防止する「ポカヨケ」は製造現場において欠かせません。

大きなミスはさることながら、注意しないと気づかないようなうっかりミス(ポカミス)も重大な事故につながる危険性をはらんでいます。

ルーティン化し慣れている作業工程に関しても、ポカミスを防ぐよう気をつける必要があります。

例えば、アドレックの関連会社である渡邊製作所は、金属加工業を営んでいる会社です。

多品種少量生産が多く、年間約6,000種類前後の金属加工を行っております。

その中には横型マシニングセンターの加工において、パレットプールに治具を乗せ、治具に製品を多数個取り付けて加工する製品もあります。

ごく稀に、ボルトの締め忘れが原因で、加工中に製品が動いてしまい、不適合品になることがあります。

場合によっては、機械の故障につながるケースもあります。

そこで、不適合や機械の故障を防ぐためにアドレックのプロレンチと受信機を使って、ポカヨケシステムを構築しました。

PLCと連携したポカヨケシステムの構築

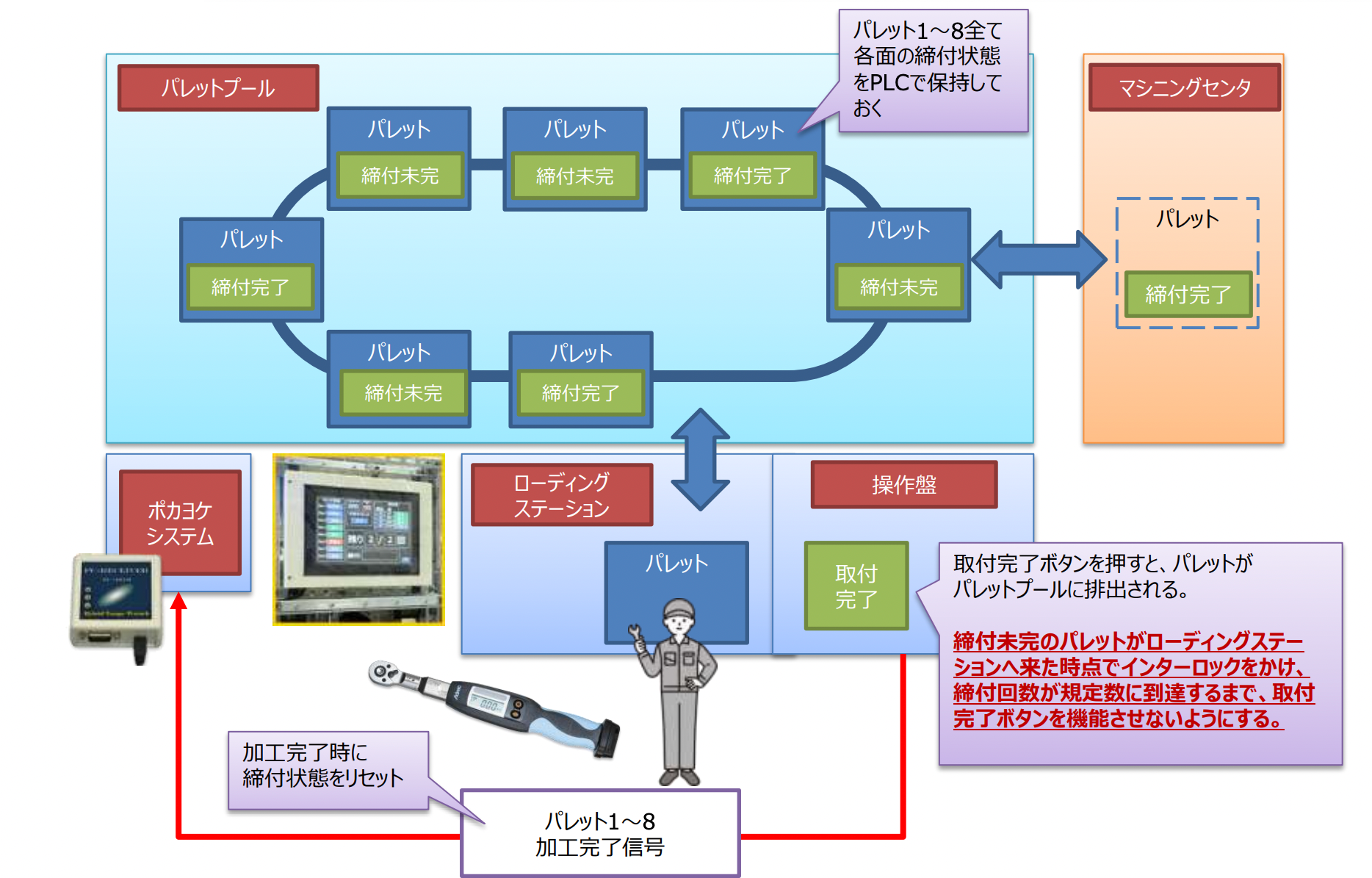

ポカヨケシステムの全体構成

PLCとの連携

PLCとの連携によって、各パレットの締め付け情報を制御・管理しています。

締付回数が足りていない場合、パレットが排出されない仕組みを構築することが可能です。

①パレット1~8の締付情報(各面含む)を記憶

②加工完了時に締付情報をクリア

③締付未完のパレットがローディングステーションへ到達したら[取付完了]スイッチにインターロックをかけて押しても反応しないようにする

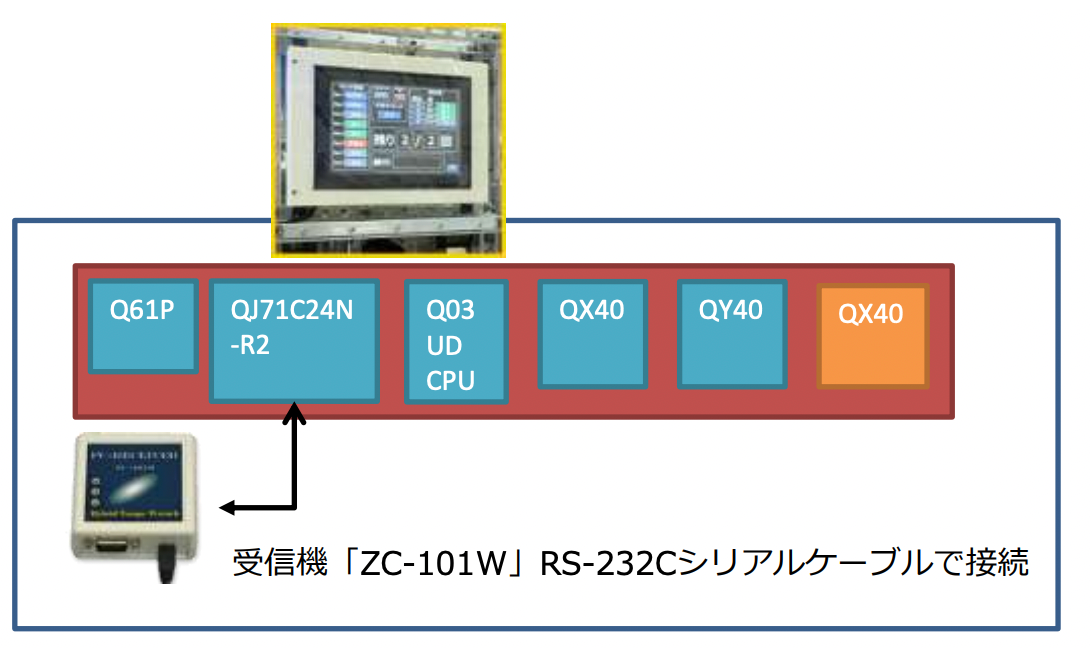

④プロレンチより受信機が締付データを受信し、シリアル通信でPLCが締付データを受信し締付回数をカウントする

⑤全面締付完了することで[取付完了]スイッチのインターロックを解除する

⑥現在の状況をモニターやパトランプへ出力

プロレンチの機能

締め付けを行うプロレンチ側は次のような機能を有しています。

①締付データを送信する

②2度締め防止機能を使い、締め終わったボルトを締めた場合、NGとし、締付データを送信しないようにする

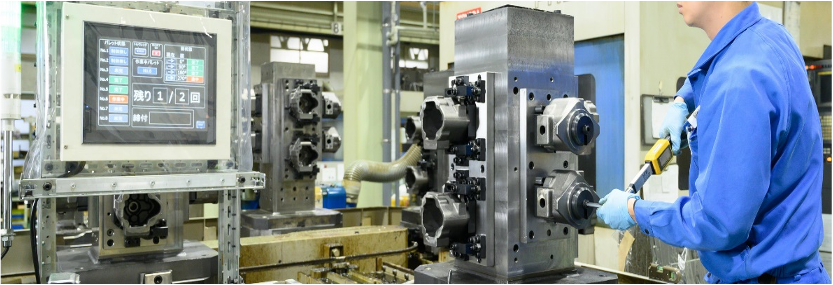

作業経過が一目でわかる液晶モニタ

各パレットの作業状態や残りの締付回数がモニターに表示され、

問題があった時に、一目でわかるようになっており、作業効率の向上をサポートします。

作業風景

締め付けの都度、紙に記録するなどの面倒な作業も必要ありません。

このシステムを設置後、締め忘れによる不適合品の発生や設備の故障は全く発生しなくなりました。

ポカヨケの方法でお困りでしたらアドレックにご相談ください

既に多くの企業様に採用されており、そのご利用方法は多岐にわたっております。

まずはご相談いただき、御社にとって最良な提案をさせていただきます。

オンラインでの相談も受け付けております。